Effizienz steigern, Kosten senken: Wie Lean Management Unternehmen erfolgreicher macht

Stell dir vor, du betrittst eine Werkstatt, in der jedes Werkzeug genau dort liegt, wo es gebraucht wird – keine langen Suchzeiten, keine Unordnung. Ein Krankenhaus, in dem Patienten ohne Verzögerungen von der Anmeldung bis zur Behandlung geführt werden. Was nach Perfektion klingt, ist das Ergebnis von Lean Management – einem bewährten Ansatz zur Prozessoptimierung, der Unternehmen dabei hilft, Verschwendung zu minimieren und Effizienz zu maximieren.

In einer zunehmend wettbewerbsorientierten Welt setzen immer mehr Unternehmen aus Produktion, Gesundheitswesen, Logistik und vielen anderen Branchen auf Lean-Methoden. Der Grund? Sie helfen dabei, Kosten zu senken, Arbeitsabläufe zu optimieren und gleichzeitig die Qualität zu steigern. Doch wie funktioniert das genau? Welche Methoden sind besonders wirkungsvoll?

In diesem Beitrag stellen wir sechs bewährte Lean-Methoden vor – von 5S und Kaizen bis hin zu Kanban und Just-in-Time. Wir zeigen nicht nur, wie sie funktionieren, sondern auch, wie sie in verschiedenen Branchen erfolgreich angewendet werden. Ursprünglich in der Automobilindustrie, insbesondere bei Toyota, entwickelt, sind sie heute branchenübergreifend unverzichtbar für Unternehmen, die nachhaltig wachsen und ihre Wettbewerbsfähigkeit stärken möchten.

Was Sie in diesem Blogbeitrag zu Lean Management als Wettbewerbsvorteil erfahren:

-

- Was versteht man unter Lean Management?

- Was ist Lean Management – einfach erklärt?

- Lean Management: Ziele, die Unternehmen wirklich weiterbringen?

- Was sind die Ziele von Lean Management?

- Ist die 5S-Methode Lean?

- Die 6 wichtigsten Ziele von Lean Management

- Erfolgreiche Lean‑Management‑Projekte im Überblick

Was ist Lean Management?

Lean Management ist ein ganzheitlicher Ansatz, der darauf abzielt, Prozesse effizienter zu gestalten, Ressourcenverschwendung zu eliminieren und kontinuierliche Verbesserungen zu fördern. Dabei steht im Mittelpunkt, Mehrwert für den Kunden zu schaffen und gleichzeitig unnötige Kosten und Zeitverluste zu vermeiden.

Die zentralen Elemente des Lean Managements umfassen:

✔ Wertstromanalyse – Identifikation und Optimierung der Wertschöpfungskette

✔ Kontinuierliche Verbesserung (Kaizen) – Stetige Optimierung von Prozessen

✔ Pull-Systeme – Produktion orientiert sich an der realen Nachfrage

✔ Standardisierung – Effizienzsteigerung durch feste Abläufe

✔ Fehlerminimierung (Poka-Yoke) – Fehlervermeidung durch einfache, effektive Maßnahmen

1. Die 5S-Methode: Struktur für mehr Produktivität

Kennst du das Gefühl, ewig nach einem wichtigen Dokument oder Werkzeug zu suchen? Genau hier setzt die 5S-Methode an. Sie sorgt für strukturierte Arbeitsplätze und basiert auf fünf Prinzipien:

✔ Sortieren (Seiri): Nur das bleibt, was wirklich gebraucht wird.

✔ Systematisieren (Seiton): Jedes Instrument hat seinen festen Platz.

✔ Säubern (Seiso): Regelmäßige Reinigung für mehr Sicherheit und Qualität.

✔ Standardisieren (Seiketsu): Klare Regeln verhindern Unordnung.

✔ Selbstdisziplin (Shitsuke): Die Standards werden dauerhaft eingehalten.

👉 Praxisbeispiel: Ein Automobilhersteller führte 5S in der Produktion ein und reduzierte dadurch Suchzeiten um 40 %. Mitarbeitende fanden ihre Werkzeuge schneller, und Fehler durch falsche Teile wurden minimiert.

2. Kaizen: Ständige Verbesserung als Erfolgsfaktor

Viele Unternehmen warten, bis große Probleme auftreten, bevor sie Veränderungen anstoßen. Kaizen hingegen setzt auf kontinuierliche, kleine Verbesserungen – eingebunden in den Arbeitsalltag aller Mitarbeitenden.

👉 Praxisbeispiel: Ein Krankenhaus führte tägliche Kaizen-Meetings ein, um Abläufe zu optimieren. Eine simple Änderung – die Digitalisierung von Patientenakten – reduzierte Wartezeiten um 30 %.

Vorteile:

✔ Nachhaltige Effizienzsteigerung

✔ Höhere Mitarbeitermotivation

✔ Verbesserte Qualität von Produkten und Dienstleistungen

3. Kanban: Mehr Überblick, weniger Chaos

Stell dir vor, dein Team verliert regelmäßig den Überblick über offene Aufgaben. Kanban schafft hier Abhilfe – mit einem visuellen System, das Arbeitsprozesse transparenter macht. Ob physische Tafeln oder digitale Tools wie Trello oder Jira – Aufgaben werden klar strukturiert, Engpässe frühzeitig erkannt.

👉 Praxisbeispiel: Ein Softwareunternehmen setzte Kanban zur Steuerung von Entwicklungsprozessen ein. Die Folge? Schnellere Fertigstellung von Projekten, weniger Fehler und ein zufriedenes Team.

Vorteile:

✔ Reduzierung von Lagerkosten

✔ Effektivere Steuerung von Arbeitsprozessen

✔ Größere Flexibilität bei Änderungen

4. Wertstromanalyse: Engpässe erkennen und beseitigen

Kunden warten lange auf Produkte oder Dienstleistungen – aber niemand weiß genau, warum? Die Wertstromanalyse hilft, Schwachstellen im Prozess aufzudecken und gezielt zu optimieren.

👉 Praxisbeispiel: Ein Logistikunternehmen analysierte mit dieser Methode Lieferengpässe und stellte fest, dass eine doppelte Qualitätskontrolle täglich fünf Stunden kostete. Nach der Optimierung verkürzten sich die Lieferzeiten um 15 %.

Vorteile:

✔ Erkennen von Prozessengpässen

✔ Schnellere Durchlaufzeiten

✔ Reduzierte Verschwendung

5. Poka-Yoke: Fehler vermeiden, bevor sie passieren

Hast du jemals versucht, einen USB-Stick falsch herum einzustecken? Das funktioniert nicht – und genau das ist Poka-Yoke! Diese Methode stellt sicher, dass Fehler gar nicht erst passieren – sei es durch technische Vorkehrungen oder klare Anleitungen.

👉 Praxisbeispiel: Ein Produktionsunternehmen entwickelte eine Montagevorrichtung, die Bauteile nur in der richtigen Ausrichtung zulässt. Dadurch sanken die Produktionsfehler um 80 %.

Vorteile:

✔ Geringere Fehlerquoten

✔ Höhere Produktstandards

✔ Einsparungen durch weniger Nachbesserungen

6. Just-in-Time: Kosten senken durch schlanke Prozesse

Warum große Materialbestände lagern, wenn man genau das bestellen kann, was man aktuell benötigt? Just-in-Time (JIT) minimiert Lagerkosten und sorgt dafür, dass Materialien genau zur richtigen Zeit verfügbar sind.

👉 Praxisbeispiel: Ein Automobilhersteller führte JIT ein, sodass Bauteile direkt an die Produktionslinie geliefert wurden. Dadurch konnte das Unternehmen seine Lagerflächen um 50 % reduzieren und gleichzeitig die Produktionsgeschwindigkeit steigern.

Vorteile:

✔ Weniger Lagerkosten

✔ Bessere finanzielle Planung

✔ Minimierung von unnötigen Beständen

🎯 Lean Management: Ziele, die Unternehmen wirklich weiterbringen

Lean Management ist weit mehr als ein Methodenkoffer zur Prozessoptimierung – es ist ein Denkansatz, der auf maximale Wertschöpfung bei minimalen Ressourcen abzielt. In diesem Beitrag erfährst du, welche Ziele Lean Management verfolgt, wie Unternehmen davon profitieren – und warum es längst nicht nur für die Industrie relevant ist.

Was ist Lean Management?

Lean Management ist ein ganzheitlicher Managementansatz, der ursprünglich aus dem Toyota-Produktionssystem stammt. Im Mittelpunkt steht die konsequente Ausrichtung aller Aktivitäten auf den Kundennutzen – und die gleichzeitige Vermeidung von Verschwendung.

Doch was bedeutet das konkret in der Praxis? Das zeigt ein Blick auf die zentralen Ziele von Lean Management.

✅ Die 6 wichtigsten Ziele von Lean Management

1. Verschwendung eliminieren (Muda)

Das oberste Ziel von Lean Management ist die Reduktion oder Beseitigung von Verschwendung in allen Unternehmensprozessen. Gemeint sind z. B.:

-

-

-

Überproduktion

-

Wartezeiten

-

Transportaufwand

-

Überflüssige Prozesse

-

Bestände & Lagerhaltung

-

Bewegungen ohne Mehrwert

-

Fehler und Nacharbeit

-

-

Diese sieben Arten der Verschwendung („7 Muda“) stehen im Zentrum jeder Lean-Initiative.

2. Wertschöpfung erhöhen

Ein weiterer Kernpunkt ist es, wertschöpfende Tätigkeiten zu maximieren – also alles, was aus Sicht des Kunden wirklich einen Nutzen bringt. Lean Management hilft, diese Aktivitäten zu identifizieren, zu verbessern und zu standardisieren.

3. Prozesse kontinuierlich verbessern (Kaizen)

Lean Management ist kein Einmalprojekt, sondern ein dauerhafter Verbesserungsprozess. Mit der Methode Kaizen (japanisch für „Veränderung zum Besseren“) wird jeder Mitarbeiterin ermutigt, Vorschläge zur Optimierung einzubringen – täglich, iterativ, nachhaltig.

4. Mitarbeiter einbinden & Verantwortung fördern

Ein oft unterschätztes Ziel: Mitarbeiterbeteiligung. Lean Management sieht die Menschen im Unternehmen nicht als Ausführende, sondern als aktive Mitgestalter. Teams werden befähigt, Probleme selbst zu lösen, Standards zu entwickeln und Prozesse zu hinterfragen.

5. Kundenzufriedenheit steigern

Alle Maßnahmen im Lean Management haben ein Ziel: Den Kundennutzen verbessern. Kürzere Durchlaufzeiten, höhere Qualität, weniger Fehler – all das sorgt für bessere Kundenerlebnisse und stärkere Bindung.

6. Flexibilität und Reaktionsfähigkeit verbessern

In dynamischen Märkten sind agile, schlanke Prozesse ein Wettbewerbsvorteil. Lean Management fördert die Anpassungsfähigkeit durch kurze Entscheidungswege, transparente Abläufe und cross-funktionale Teams.

📈 Warum sich Lean Management lohnt

Die Ziele von Lean Management zahlen direkt auf den Unternehmenserfolg ein:

| Ziel | Nutzen für das Unternehmen |

|---|---|

| Verschwendung reduzieren | Kostensenkung, Ressourcenschonung |

| Wertschöpfung erhöhen | Effizienzsteigerung, mehr Output |

| Kontinuierliche Verbesserung | Innovation, Qualitätssteigerung |

| Mitarbeiter einbinden | Höhere Motivation, geringere Fluktuation |

| Kundenzufriedenheit steigern | Mehr Umsatz, bessere Marktposition |

| Flexibilität erhöhen | Schnellere Reaktion auf Marktveränderungen |

Mehr Informationen zu unseren Weiterbildungen im Lean Management: Lean Management – Akademie der Ruhr-Universität

🚀 Erfolgreiche Lean‑Management‑Projekte im Überblick

1. Virginia Mason Medical Center (Healthcare)

-

-

- Ergebnisse: Deutliche Senkung von Medikationsfehlern, drastisch reduzierte Wartezeiten (Labortests), Umsatzsteigerung durch höhere Effizienz

-

Nutzen: bis zu 85 % kürzere Wartezeiten, erhebliche Produktivitätsgewinne und Kostensenkungen von über 1 Million $ durch geringere Inventarkosten

(Quelle: pmc.ncbi.nlm.nih.gov)

-

2. Manuelita Sugar Mill, Kolumbien (Tägliches Lean Management)

-

-

-

Maßnahmen: Einführung des täglichen Lean Management (Daily Management) zur besseren Führung und operativen Steuerung

-

Ergebnis: nachhaltig gesteigerte Performance in Führung und Produktion (Quelle: planet-lean.com)

-

-

3. Multi‑Project Last Planner System (Bau/Multi‑Projektumfeld)

-

-

-

Ansatz: Erweiterung des Last Planner Systems (LPS) auf übergreifende Projekte (MPLPS)

-

Ergebnis: Optimierte Terminplanung und Ressourcenauslastung nach kurzer Anlaufphase (Quelle:iglcstorage.blob.core.windows.net)

-

-

4. Lean‑Implementierung in KMU (portugiesischer Hersteller)

-

-

-

Maßnahmen: Lean‑Tools wie 5S, TPM, SMED, Standardisierung, Daily Kaizen

-

Ergebnisse: massive Zeitreduktion bei Rüstvorgängen (~18 %) und signifikante Verbesserung der OEE

(Quelle: researchgate.net)

-

-

5. City of Cape Coral, Florida (Lean IT & Verwaltung)

-

-

-

Ergebnisse: Halbierung der Ticket-Bearbeitungszeiten, Einsparungen von rund 2 Mio $ im Verkehrsbereich

-

Strategie: Lean IT zur Prozessoptimierung in der Verwaltung (Quelle:wikipedia.org)

-

-

6. Tesco (Lean IT in der Lieferkette)

-

-

-

Ansatz: Übergang zu kontinuierlichem Liefermodus über Lean‑IT‑Systeme

-

Resultat: deutlich verbesserte Just‑in‑Time‑Lieferfähigkeit (Quelle: wikipedia.org)

-

-

7. Toyota – Einführung von Obeya (Großraumbüros)

-

-

-

Nutzen: erhöhte Entscheidungsfähigkeit, geringere Nacharbeiten, verbesserte teamübergreifende Kommunikation

-

Implementierer: Toyota (z. B. Prius‑Projekt) sowie Nike Europe (Quelle: en.wikipedia.org)

-

-

🔑 Zusammenfassung der Erfolgsfaktoren

-

-

-

Tägliches Lean Management (z. B. Daily Management bei Manuelita) etabliert Routine und Verantwortung im Betrieb.

-

Standardisierte Systeme wie das Last Planner System ermöglichen strukturierte Projektumsetzung.

-

Lean‑Tools in KMU (5S, TPM, SMED, Kaizen) bewirken schnelle, messbare Verbesserungen.

-

Lean außerhalb der Industrie (Verwaltung, Healthcare, IT) zeigt breite Anwendbarkeit und hohe wirtschaftliche Wirkung.

-

Visuelle Steuerungsmechanismen wie Obeya fördern Kommunikation und beschleunigen Entscheidungen.

-

-

📚 Weiterführende Literaturquellen

-

-

-

Budau & Juchum (2023): Case study – Lean project management in a multi‑project environment (IGLC31) – Last Planner System in Multi‑Projektumgebung planet-lean.comiglcstorage.blob.core.windows.neten.wikipedia.org

-

Virginia Mason Medical Center – Studie zu Lean im Krankenhaus mit messbaren Erfolgen pmc.ncbi.nlm.nih.gov+1en.wikipedia.org+1

-

Fernando Romana (2021): Lean Management Implementation in Small and Medium Sized Companies – A Success Case Study (Journal of Intercultural Management) en.wikipedia.org+9researchgate.net+9lean.org+9

-

City of Cape Coral, Florida – Lean IT in der öffentlichen Verwaltung: Ticket-Bearbeitung halbiert, Einsparungen $2 Mio en.wikipedia.org

-

Tesco – Lean IT‑Strategie für Lieferkette und Logistik

-

Toyota & Nike Europe – Obeya als zentrales Lean‑Steuerungsinstrument en.wikipedia.org

-

-

🔑 Fazit: Lean Management als Erfolgsstrategie

Unternehmen, die Lean-Methoden gezielt einsetzen, profitieren von effizienteren Abläufen, höherer Produktqualität und geringeren Kosten. Ob durch 5S für mehr Ordnung, Kaizen für kontinuierliche Verbesserung oder Just-in-Time zur Reduzierung von Lagerbeständen – die Prinzipien des Lean Managements schaffen nachhaltige Wettbewerbsvorteile.

Wer sich intensiv mit diesen Methoden auseinandersetzt, kann Prozesse optimieren, Ressourcen effizient nutzen und langfristig erfolgreicher wirtschaften.

Wie viel verdient ein Lean Manager?

Das Gehalt eines Lean Managers kann je nach Branche, Unternehmensgröße und Berufserfahrung variieren. Durchschnittlich liegt das Jahresbruttogehalt in Deutschland bei etwa 60.000 bis 85.000 Euro. Mit zunehmender Erfahrung oder in leitender Position sind auch Gehälter über 100.000 Euro möglich.

Welche Kompetenzen erwarten Unternehmen im Lean Management?

Basierend auf aktuellen deutschsprachigen Stellenanzeigen (StepStone, Exyte, Henkel, Nipro etc.) ergeben sich folgende Profilanforderungen:

🧠 Fachliche Kompetenzen

-

-

-

Lean-Methoden: Kaizen, 5S, VSM/Wertstromanalyse, Kanban, Shopfloor-Management, TP/M, SMED

-

Six Sigma: Häufig erwartet oder von Vorteil

-

Projekt- & Change-Management: Leitung bereichsübergreifender Projekte, Rollout von Lean-Initiativen

-

Datenanalyse & KPI-Kenntnis: Produktkostenanalyse, Performance-Monitoring, OEE, Durchlaufzeiten

-

Technisches Verständnis: Ingenieur- oder Wirtschaftsstudium meist Voraussetzung

-

-

🤝 Soziale & Führungs-Skills

-

-

-

Coaching & Change Leadership: Mitarbeiter befähigen, Veränderung begleiten, Lean-Kultur verankern

-

Kommunikations- und Moderationsfähigkeit: Workshops, Schulungen, Interaktion mit allen Hierarchien

-

Team- und Beziehungsarbeit: Netzwerke innerhalb von Organisationseinheiten aufbauen

-

Analytisches & strategisches Denken: Fokus auf Kennzahlen, Ursachenanalyse, Vision & Richtung geben

-

-

🎓 Bildung & Erfahrung

-

-

-

Hochschulabschluss in Engineering, Industrie-/Wirtschaftsingenieurwesen oder Betriebswirtschaft

-

Mehrjährige Erfahrung in Lean-/Continuous-Improvement-Umfeld (häufig ≥ 3–7 Jahre)

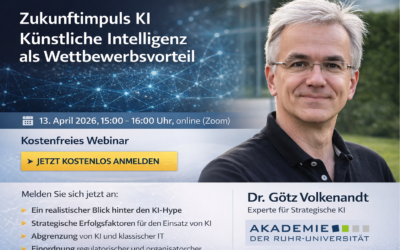

- Weiterbildung z.B. an der ausgezeichneten Akademie der Ruhr-Universität in berufsbegleitenden Zertifikatskursen z.B. Lean Management, Lean Six Sigma, Change Management, Business Coaching

-

-

Kompetenzen im Vergleich – Jobanzeigen im Überblick

| Kompetenzbereich | Erwähnte Tools & Skills |

|---|---|

| Lean-Methoden | Kaizen, VSM, 5S, Kanban, SMED, TPM, Shopfloor-Management |

| Six Sigma | Optional, oft erwähnt |

| Projekt‑/Change‑Management | Leitung von Lean-Projekten & Workshops |

| Datenanalyse/KPIs | OEE, Durchlaufzeiten, Produktkosten |

| Coaching & Mitarbeiterführung | Lean-Kultur etablieren, Coaching, Moderation |

| Kommunikation & Teamarbeit | Stakeholder-Management, Moderation |

| Bildung & Erfahrung | (Wirtschafts-)Ingenieur, BA/MA, 3–7+ Jahre Berufserfahrung, |

| Weiterbildung | berufsbegleitenden Zertifikatskursen z.B. Lean Management, Lean Six Sigma, Change Management, Business Coaching |

Wie werde ich Lean Manager?

Der Einstieg in den Beruf des Lean Managers erfolgt häufig über ein Studium im Bereich Wirtschaftsingenieurwesen, Betriebswirtschaft, Produktionstechnik oder verwandten Disziplinen. Zusätzlich sind spezialisierte Weiterbildungen und Zertifikate im Lean Management entscheidend.

Die mehrfach ausgezeichnete Akademie der Ruhr-Universität bietet praxisnahe Weiterbildungsangebote, mit denen Sie fundiertes Wissen zu Lean-Management-Methoden, Werkzeugen und der Einführung einer Lean-Six Sigma erwerben können – ideal für Berufstätige, die sich gezielt weiterentwickeln möchten.

Interessieren Sie sich für unser erprobtes Lean Expert-Zertifizierungsprogramm?

Hier geht es direkt zu den Lean-Production Manager Zertifikatskursen auf dem Lean Expert und Senior Expert-Niveau!