Six Sigma ist eine systematische Methode zur Prozessverbesserung, die darauf abzielt, Fehler und Abweichungen in Geschäftsabläufen zu reduzieren. Der Begriff „Six Sigma“ stammt aus der Statistik und bezieht sich auf die Fähigkeit eines Prozesses, nahezu fehlerfrei zu arbeiten. Konkret bedeutet Six Sigma, dass ein Prozess so stabil ist, dass er nur 3,4 Fehler pro eine Million Möglichkeiten produziert – ein extrem hohes Qualitätsniveau.

Was Sie auf dieser Seite über Six Sigma erfahren können:

- Ist Six Sigma noch aktuell?

- Für wen ist Six Sigma geeignet und welcher Mehrwert liegt darin?

- Die Kompetenzen von Six-Sigma-Manager:innen

- Six-Sigma-Beispielprojekte für Unternehmen und KMUs

- Werden auch Sie zum Six Sigma-Profi

- Das effizienteste Six-Sigma Training

Die Six Sigma-Methodik wurde in den 1980er Jahren von Motorola entwickelt und später von Unternehmen wie General Electric erfolgreich übernommen. Sie basiert auf der Idee, dass durch die genaue Analyse von Prozessen und die Beseitigung von Schwachstellen signifikante Verbesserungen erzielt werden können. Six Sigma verwendet eine Vielzahl statistischer Werkzeuge und konzentriert sich auf zwei zentrale Modelle:

- DMAIC-Modell (Define, Measure, Analyze, Improve, Control): Dieses Modell wird verwendet, um bestehende Prozesse zu verbessern. Es umfasst fünf Schritte:

- Define (Definieren): Das Problem und die Ziele des Projekts klar umreißen.

- Measure (Messen): Relevante Daten sammeln, um den aktuellen Zustand zu bewerten.

- Analyze (Analysieren): Die Daten analysieren, um die Ursachen von Fehlern zu identifizieren.

- Improve (Verbessern): Lösungen entwickeln und implementieren, um die Ursachen zu beheben.

- Control (Überwachen): Den verbesserten Prozess überwachen, um sicherzustellen, dass die Verbesserungen nachhaltig sind.

- DMADV-Modell (Define, Measure, Analyze, Design, Verify): Dieses Modell wird eingesetzt, wenn ein neuer Prozess entwickelt oder ein bestehender grundlegend überarbeitet werden soll.

Ein entscheidendes Merkmal von Six Sigma ist der Fokus auf Daten und Fakten. Jede Verbesserung wird durch detaillierte Datenanalysen gestützt, um sicherzustellen, dass die Maßnahmen messbare und nachhaltige Ergebnisse erzielen.

Nicht nur in produzierenden Unternehmen im Einsatz: Six Sigma wird in vielen Branchen eingesetzt – von der Fertigung über den Gesundheitssektor bis hin zu Finanzdienstleistungen – und hilft Unternehmen, ihre Prozesse effizienter, kostengünstiger und qualitativ hochwertiger zu gestalten.

Ist Six Sigma noch aktuell?

Die Frage, ob 6-Sigma auch in der heutigen Zeit noch relevant ist, wird oft gestellt, insbesondere angesichts neuerer Methoden wie Lean, Agile und Industrie 4.0. Doch trotz dieser Weiterentwicklungen ist 6-Sigma nach wie vor ein äußerst aktueller Ansatz zur Prozessoptimierung. Warum?

- Datenbasierte Entscheidungsfindung: In einer zunehmend digitalen Welt wird die Fähigkeit, fundierte, datengetriebene Entscheidungen zu treffen, immer wichtiger. Es bietet genau das: Es basiert auf detaillierten Datenanalysen und statistischen Methoden, um Fehlerquellen präzise zu identifizieren und zu beseitigen. Diese datenorientierte Herangehensweise ist in Zeiten von Big Data und Künstlicher Intelligenz hochrelevant.

- Anpassungsfähigkeit an neue Technologien: 6-Sigma ist flexibel genug, um mit modernen Technologien kombiniert zu werden. Es kann problemlos mit Lean, Agile oder digitalen Automatisierungsansätzen zusammenwirken. Dadurch lässt sich die Methodik an verschiedene Industrien und Technologiefelder anpassen, von der traditionellen Fertigung bis hin zu IT und Dienstleistungsunternehmen.

- Fokus auf Qualität und Kundenzufriedenheit: Die steigenden Anforderungen der Kunden in puncto Qualität und Service machen Six Sigma relevanter denn je. Unternehmen, profitieren von einer systematischen Verbesserung ihrer Prozesse und einer konstant hohen Produktqualität – beides entscheidende Faktoren in einer Zeit, in der Konsumenten immer anspruchsvoller werden.

- Wirtschaftliche Effizienz in Krisenzeiten: Besonders in wirtschaftlich unsicheren Zeiten spielt Effizienz eine entscheidende Rolle. Unternehmen müssen Kosten senken, Verschwendung minimieren und Prozesse straffen, um wettbewerbsfähig zu bleiben. Six Sigma bietet einen strukturierten Rahmen, um diese Ziele zu erreichen, und hat sich gerade in Krisenzeiten als wertvolles Instrument bewährt.

- Nachhaltige Prozessverbesserungen: Während viele moderne Methoden auf schnelle, kurzfristige Optimierungen abzielen, steht Six Sigma für nachhaltige und langfristige Verbesserungen. Unternehmen, die Six Sigma implementieren, schaffen eine kontinuierliche Verbesserungskultur, die auch in dynamischen Märkten Bestand hat.

Fazit: Six Sigma ist keinesfalls veraltet, sondern hat sich als eine Methode bewährt, die sich an neue Anforderungen und Technologien anpassen kann. Es bietet sowohl für traditionelle Industrien als auch für moderne, technologiegetriebene Unternehmen wertvolle Werkzeuge, um Prozesse zu optimieren, Kosten zu senken und die Kundenzufriedenheit zu steigern. Damit bleibt Six Sigma auch heute ein hochaktuelles und wirkungsvolles Modell der Prozessoptimierung.

Für wen ist Six Sigma geeignet und welcher Mehrwert liegt darin?

Six Sigma ist eine bewährte Methodik zur Prozessverbesserung, die weltweit in verschiedenen Branchen erfolgreich eingesetzt wird. Eine zentrale Schlüsselfrage ist jedoch: Für wen ist Six Sigma geeignet und welcher Mehrwert kann daraus gezogen werden?

Six Sigma ist nicht nur für Großkonzerne, sondern auch für kleine und mittelständische Unternehmen (KMUs) geeignet. Es bringt messbare Vorteile für Organisationen jeder Größe, die ihre Effizienz steigern, Kosten reduzieren und die Qualität ihrer Produkte oder Dienstleistungen verbessern möchten. Die Methode zielt darauf ab, Fehler in Prozessen zu minimieren, Abläufe zu standardisieren und Ressourcen optimal zu nutzen.

Der Mehrwert von Six Sigma liegt in seiner Fähigkeit, durch datengetriebene Analysen versteckte Ineffizienzen aufzudecken und diese gezielt zu beseitigen. Unternehmen, die Six Sigma einsetzen, profitieren von:

- Kosteneinsparungen, durch Reduzierung von Ausschuss und Nacharbeit,

- Effizienzsteigerungen, durch optimierte Prozesse und geringere Durchlaufzeiten,

- höherer Kundenzufriedenheit, durch verbesserte Qualität und Zuverlässigkeit,

- und langfristigem Wettbewerbsvorteil, indem sie kontinuierlich Verbesserungen in ihre Abläufe integrieren.

In den folgenden Beispielen wird gezeigt, wie Six Sigma in verschiedenen Branchen und Unternehmensgrößen angewendet wird, um signifikante Verbesserungen zu erzielen. Die Fallstudien belegen, dass Six Sigma ein universell anwendbares Werkzeug ist, das für Unternehmen in unterschiedlichen Bereichen enorme Potenziale freisetzt.

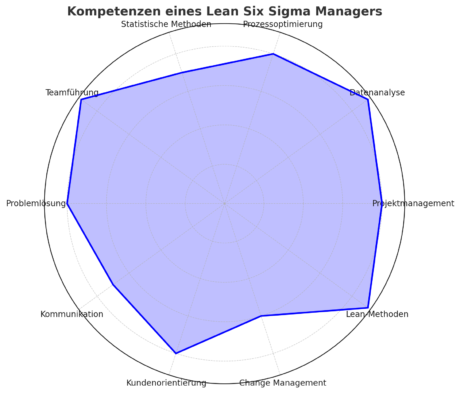

Kompetenzen von (Lean) Six-Sigma-Manager:innen

Interessieren Sie sich für unser erprobtes Six Sigma-Zertifizierungsprogramm?

Hier geht es direkt zu den Six Sigma-Kursen.

<h3 „#Six-Sigma-Projekte für Unternehmen“>Exemplarische Six-Sigma-Projekte für Unternehmen

Hier sind 10 Projektbeispiele für Six Sigma-Anwendungen aus verschiedenen Branchen, die den Ansatz, den Mehrwert und das geschätzte Verbesserungsvolumen in Euro aufzeigen:

- Automobilindustrie: Reduzierung von Produktionsausschuss

Ansatz: Ein Automobilhersteller nutzte Six Sigma, um Ausschuss und Nacharbeit in der Fertigungslinie zu reduzieren. Durch die Analyse der Ursachen von Produktionsfehlern wurden Prozessänderungen implementiert.

Mehrwert: Reduzierte Fehlerquote um 15%.

Zusammensetzung: Das Volumen der Einsparungen stammt hauptsächlich aus der Reduktion von Materialkosten durch weniger Ausschuss sowie geringeren Arbeitskosten für Nacharbeiten. Zudem werden indirekt Kosten für Maschinenstillstand und Qualitätskontrollen verringert.

Potenzielles Verbesserungsvolumen: Bis zu 300.000 Euro jährliche Einsparungen durch weniger Ausschussmaterialien und Arbeitskosten.

- Berechnung: Die jährliche Ausschussmenge vor der Six Sigma Implementierung wird mit den Kosten pro Ausschusseinheit multipliziert. Diese Summe wird mit der neuen, niedrigeren Ausschussquote verglichen.

- Beispielrechnung: 10.000 fehlerhafte Teile pro Jahr zu 200 € pro Teil vor dem Projekt, Reduktion um 15% → Einsparungen: 10.000 × 200 € × 15% = 300.000 € Materialkostenersparnis pro Jahr.

- Gesundheitswesen: Verkürzung der Wartezeiten in der Notaufnahme

Ansatz: In einem Krankenhaus wurde mit Six Sigma die Wartezeit in der Notaufnahme analysiert und verringert. Prozessoptimierungen in der Patientenaufnahme und Diagnostik führten zu einer Effizienzsteigerung.

Mehrwert: Reduzierung der durchschnittlichen Wartezeit um 20%.

- Zusammensetzung: Das Verbesserungsvolumen entsteht durch Einsparungen bei Überstunden der MitarbeiterInnen, die effizientere Nutzung von Ressourcen und die Steigerung der Patientenzufriedenheit, die zu höheren Einnahmen durch wiederkehrende Patienten führen kann.

- Berechnung: Reduzierte Wartezeiten führen zu weniger Personalkosten für Überstunden und ermöglichen es, mehr Patienten in derselben Zeit zu behandeln, was die Einnahmen steigert.

- Beispielrechnung: Jeden Tag eine Überstunde bei einem Team mit 10 Mitgliedern, 1h x 5 Tage x 10 Teammitglieder = 50 Stunden Überstunden im Team pro Woche zu 40 € pro Stunde, Reduktion um 20% → 50 × 40 × 20% = 400 € wöchentliche Einsparung. Hochgerechnet auf das Jahr: 400 € × 52 Wochen = 20.800 € pro Jahr.

Hinzukommen Zusatzeffekte durch die höhere Patientenzufriedenheit und bessere Raum- und Geräteauslastung.

- Logistik: Optimierung der Lieferkette

Ansatz: Ein Logistikunternehmen setzte Six Sigma ein, um Engpässe in der Lieferkette zu identifizieren. Durch Just-in-Time-Ansätze und bessere Bestandsverwaltung wurden Durchlaufzeiten verkürzt.

Mehrwert: Verkürzung der Lieferzeiten um 25%.

- Zusammensetzung: Einsparungen entstehen durch niedrigere Lagerhaltungskosten, weniger Kapitalbindung durch Bestände und reduzierte Transportkosten. Zusätzliche Effekte ergeben sich aus schnellerer Lieferung und erhöhter Kundenzufriedenheit.

- Berechnung: Kosteneinsparungen werden berechnet, indem die Differenz zwischen den alten und neuen Bestandsmengen mit den Lagerkosten (z.B. Lagerraum, Versicherungen, Personalkosten) multipliziert wird.

- Beispielrechnung: 100.000 € Lagerkosten vor Six Sigma, Reduktion um 25% → 100.000 € × 25% = 25.000 € jährliche Einsparungen. Ähnliche Berechnungen werden für Transportkosten durchgeführt.

- Pharmaindustrie: Verbesserung der Qualität in der Arzneimittelproduktion

Ansatz: Ein Pharmaunternehmen nutzte Six Sigma, um die Prozessvariabilität bei der Produktion eines Medikaments zu minimieren. Dies führte zu einer höheren Chargenkonsistenz.

Mehrwert: Erhöhung der Produktqualität um 10%.

- Zusammensetzung: Hier entstehen Einsparungen durch die Reduzierung von Produktionsfehlern und Ausschuss. Durch eine stabilere Produktion werden Nacharbeit und Kosten für die Entsorgung defekter Chargen minimiert.

- Berechnung: Die Kosten für Ausschuss und Produktionsstillstände vor der Verbesserung werden mit den Einsparungen nach der Implementierung von Six Sigma verglichen.

- Beispielrechnung: Ausschusskosten von 5 Millionen € pro Jahr, Reduktion um 10% → 5 Millionen € × 10% = 500.000 € jährliche Einsparung.

- Finanzwesen: Senkung der Bearbeitungszeit von Kreditanträgen

Ansatz: Eine Bank implementierte Six Sigma, um die Bearbeitungszeit von Kreditanträgen zu verkürzen. Engpässe in den Prüfungs- und Genehmigungsprozessen wurden identifiziert und beseitigt.

Mehrwert: Reduzierung der Bearbeitungszeit um 30%.

Potenzielles Verbesserungsvolumen: Bis zu 1 Million Euro durch erhöhte Kundenzufriedenheit und Effizienz in der Kreditbearbeitung.

- Energiebranche: Optimierung der Stromerzeugung

Ansatz: Ein Energieversorger setzte Six Sigma ein, um die Effizienz eines Kraftwerks zu verbessern. Es wurden Ineffizienzen in der Brennstoffverwertung und Wartungsplanung behoben. Mehrwert: Steigerung des Wirkungsgrads der Stromerzeugung um 5%.

- Zusammensetzung: Die Einsparungen entstehen durch die effizientere Nutzung von Personal, die Senkung der Bearbeitungszeit und erhöhte Kundenzufriedenheit, was die Rückzahlungsraten erhöhen kann.

- Berechnung: Die Kosten pro bearbeitetem Kredit und die Anzahl bearbeiteter Kredite werden herangezogen, um die Einsparungen durch die Zeitreduktion zu berechnen.

- Beispielrechnung: Bearbeitungskosten pro Kredit: 100 €, 20.000 Kredite pro Jahr, Reduktion der Bearbeitungszeit um 30%, was es ermöglicht, 6.000 zusätzliche Kredite zu bearbeiten → 6.000 Kredite × 100 € = 600.000 € Mehrwert.

- Einzelhandel: Reduzierung von Bestandsverlusten

Ansatz: Ein Einzelhändler nutzte Six Sigma, um den Lagerbestand effizienter zu verwalten und Verluste durch Diebstahl und Fehlbuchungen zu reduzieren. Mehrwert: Senkung der Bestandsverluste um 20%.

- Zusammensetzung: Das Verbesserungsvolumen besteht hauptsächlich aus der Reduktion von Diebstahl, Fehlbuchungen und Beschädigungen, die sonst zu direkten finanziellen Verlusten führen.

- Berechnung: Der Wert der Bestandsverluste vor der Verbesserung wird mit dem Prozentsatz der Reduktion multipliziert.

- Beispielrechnung: Bestandsverluste von 3,75 Millionen €, Reduktion um 20% → 3,75 Millionen € × 20% = 750.000 € Einsparungen.

- Luftfahrtindustrie: Verkürzung der Wartungszeiten

Ansatz: Eine Fluggesellschaft führte Six Sigma durch, um Wartungsprozesse für ihre Flotte zu optimieren. Unnötige Schritte und Engpässe wurden identifiziert und eliminiert. Mehrwert: Reduzierung der Wartungszeit um 10%.

- Zusammensetzung: Einsparungen durch reduzierte Wartungszeiten setzen sich aus geringeren Stillstandskosten und dem erhöhten Einsatz der Flugzeuge zusammen, was zu höheren Einnahmen führt.

- Berechnung: Der Wert pro zusätzlichem Einsatz eines Flugzeugs (z.B. pro Flugstunde) und die Anzahl zusätzlicher Einsatzstunden werden zur Berechnung der Einsparungen herangezogen.

- Beispielrechnung: Einsparung von 1.000 € pro zusätzlicher Flugstunde, 1.800 zusätzliche Flugstunden durch kürzere Wartungszeiten pro Jahr → 1.800 Stunden × 1.000 € = 1,8 Millionen € Einsparung.

- Telekommunikation: Reduzierung der Kundenbeschwerden

Ansatz: Ein Telekommunikationsanbieter setzte Six Sigma ein, um die Hauptursachen für Kundenbeschwerden zu identifizieren und zu beseitigen. Fokus lag auf der Verbesserung der Netzstabilität und des Kundenservices. Mehrwert: Reduzierung der Beschwerden um 25%.

- Zusammensetzung: Das Verbesserungsvolumen entsteht durch erhöhte Produktionskapazitäten, was zu höheren Produktionsmengen führt. Gleichzeitig werden durch reduzierte Maschinenausfälle und optimierte Prozesse auch Kosten gesenkt.

- Berechnung: Der Mehrwert durch gesteigerte Produktionsvolumina wird berechnet, indem der zusätzliche Umsatz durch die erhöhte Kapazität ermittelt wird. Gleichzeitig werden geringere Produktionsausfälle und ihre Kosten einbezogen.

- Beispielrechnung: Zusätzliche Produktionsmenge: 100.000 Einheiten, Gewinn pro Einheit: 15 €, jährliche Produktionssteigerung um 15% → 100.000 Einheiten × 15 € = 1,5 Millionen € Einsparungen/Mehrwert.

- Lebensmittelindustrie: Steigerung der Produktionskapazität

Ansatz: Ein Lebensmittelhersteller nutzte Six Sigma, um den Durchsatz in der Abfüllanlage zu erhöhen. Ineffiziente Prozesse und Maschinenausfälle wurden minimiert.

Mehrwert: Steigerung der Produktionskapazität um 15%.

- Zusammensetzung: Das Verbesserungsvolumen entsteht durch erhöhte Produktionskapazitäten, was zu höheren Produktionsmengen führt. Gleichzeitig werden durch reduzierte Maschinenausfälle und optimierte Prozesse auch Kosten gesenkt.

- Berechnung: Der Mehrwert durch gesteigerte Produktionsvolumina wird berechnet, indem der zusätzliche Umsatz durch die erhöhte Kapazität ermittelt wird. Gleichzeitig werden geringere Produktionsausfälle und ihre Kosten einbezogen.

- Beispielrechnung: Zusätzliche Produktionsmenge: 100.000 Einheiten, Gewinn pro Einheit: 15 €, jährliche Produktionssteigerung um 15% → 15.000 Einheiten × 15 € = 225.000 € Einsparungen/Mehrwert.

Das Verbesserungsvolumen bei Six Sigma Projekten setzt sich aus verschiedenen Faktoren wie Kosteneinsparungen, Produktivitätssteigerungen, erhöhter Kapazität und gesteigerter Kundenzufriedenheit zusammen. Die Berechnung erfolgt auf der Grundlage von Ist-Daten vor der Optimierung und den erwarteten Einsparungen oder Mehrwerten nach der Implementierung der Verbesserungen.

Für wen lohnt sich Six Sigma?

Six Sigma lohnt sich für jede Organisation, die ihre Prozesse optimieren und signifikante Einsparungen oder Leistungsverbesserungen erzielen möchte – unabhängig von der Branche oder Unternehmensgröße. Die folgenden Beispiele zeigen, wie sowohl große Unternehmen als auch KMUs durch den gezielten Einsatz von Six Sigma messbare finanzielle Verbesserungen erzielen können. Die Bandbreite der Anwendungsgebiete reicht von der Fertigungsindustrie über den Einzelhandel bis hin zu Dienstleistungsunternehmen und zeigt, dass Six Sigma nicht nur für Großunternehmen, sondern auch für KMUs wertvolle Resultate liefert.

Indem wir uns auf reale Fallstudien konzentrieren, lassen sich die Schlüsselfaktoren herausstellen, die den Erfolg dieser Methode beeinflussen: Kostenreduzierung, Prozessoptimierung und Kundenzufriedenheit. Diese Faktoren haben unmittelbare Auswirkungen auf die Rentabilität und Effizienz von Unternehmen. Besonders für KMUs, die oft mit begrenzten Ressourcen arbeiten, kann Six Sigma entscheidend sein, um sich im Wettbewerb zu behaupten und langfristig erfolgreich zu sein.

Hier sind weitere 10 Six-Sigma-Projektbeispiele für kleine und mittelständische Unternehmen (KMUs), einschließlich der jeweiligen Ansätze, Mehrwerte und geschätzten Verbesserungsvolumen in Euro:

- Hersteller von Metallteilen: Verringerung von Rüstzeiten

Ansatz: Das Unternehmen reduzierte die Rüstzeiten an seinen Maschinen durch die Anwendung von Six Sigma Methoden wie der SMED-Technik (Single Minute Exchange of Dies). Mehrwert: 25% schnellere Rüstzeiten. Verbesserungsvolumen: 250.000 € Einsparung durch erhöhte Maschinenauslastung und geringere Stillstandszeiten. Berechnung: Vorherige Rüstzeitkosten pro Jahr: 1 Million €, Reduktion um 25% → 1 Million € × 25% = 250.000 € Einsparungen.

- Druckerei: Reduzierung von Papierabfall

Ansatz: Six Sigma wurde verwendet, um die Ursachen für übermäßigen Papierabfall in den Druckprozessen zu identifizieren und zu beseitigen. Mehrwert: 20% weniger Papierabfall. Verbesserungsvolumen: 40.000 € Einsparungen durch geringeren Papierverbrauch. Berechnung: Papierabfallkosten pro Jahr: 200.000 €, Reduktion um 20% → 200.000 € × 20% = 40.000 € Einsparungen.

- Bäckerei: Verbesserung der Ausbeute von Backwaren

Ansatz: Mit Six Sigma wurden die Backprozesse optimiert, um den Anteil an verkaufbaren Backwaren zu erhöhen und Verluste durch verbrannte oder ungleichmäßig gebackene Produkte zu reduzieren. Mehrwert: 15% höhere Ausbeute an verkaufbaren Produkten. Verbesserungsvolumen: 15.000 € höhere Einnahmen durch weniger Produktionsausschuss. Berechnung: Ausschusswert pro Jahr: 100.000 €, Reduktion um 15% → 100.000 € × 15% = 15.000 € Einsparungen.

- IT-Dienstleister: Reduzierung der Bearbeitungszeit für Kundenanfragen

Ansatz: Six Sigma wurde eingesetzt, um Engpässe und Ineffizienzen in der Bearbeitung von Kundenanfragen zu identifizieren und die Reaktionszeit zu verbessern. Mehrwert: 30% schnellere Bearbeitung von Kundenanfragen. Verbesserungsvolumen: 50.000 € durch gesteigerte Kundenzufriedenheit und wiederkehrende Aufträge. Berechnung: Wert von Kundenaufträgen pro Jahr: 500.000 €, Reduktion der Bearbeitungszeit um 30%, wodurch 10% mehr Aufträge möglich sind → 500.000 € × 10% = 50.000 € Mehrwert.

- Kleidungsgeschäft: Optimierung der Lagerbestände

Ansatz: Ein Einzelhändler verwendete Six Sigma, um seine Bestandsverwaltung zu optimieren und den Lagerumschlag zu verbessern. Mehrwert: 20% weniger gebundenes Kapital im Lager. Verbesserungsvolumen: 30.000 € Einsparungen durch geringere Lagerhaltungskosten. Berechnung: Lagerkosten pro Jahr: 150.000 €, Reduktion um 20% → 150.000 € × 20% = 30.000 € Einsparungen.

- Möbelhersteller: Reduzierung von Produktionsfehlern

Ansatz: Six Sigma wurde genutzt, um Produktionsfehler in der Fertigung von Möbelstücken zu verringern, indem die Hauptursachen identifiziert und Prozesse optimiert wurden. Mehrwert: 10% weniger fehlerhafte Produkte. Verbesserungsvolumen: 80.000 € Einsparungen durch weniger Nacharbeit und Ausschuss. Berechnung: Kosten für Produktionsfehler pro Jahr: 800.000 €, Reduktion um 10% → 800.000 € × 10% = 80.000 € Einsparungen.

- Restaurant: Optimierung der Bestellabwicklung

Ansatz: Das Restaurant nutzte Six Sigma, um die Bestell- und Küchenprozesse zu optimieren und somit die Durchlaufzeit der Gerichte zu verkürzen. Mehrwert: 20% schnellere Abwicklung von Bestellungen. Verbesserungsvolumen: 12.000 € durch die Möglichkeit, mehr Kunden pro Tag zu bedienen. Berechnung: Durchschnittlicher Tagesumsatz: 2.000 €, Umsatzsteigerung um 20% → 2.000 € × 20% × 30 Tage = 12.000 € monatliche Umsatzsteigerung.

- Bauunternehmen: Verbesserung der Termintreue

Ansatz: Six Sigma wurde verwendet, um Bauprojekte effizienter zu planen und Engpässe bei der Materialversorgung und dem Personal zu beheben. Mehrwert: 15% bessere Termintreue. Verbesserungsvolumen: 100.000 € durch Vermeidung von Vertragsstrafen und Nacharbeit. Berechnung: Kosten durch Terminverzögerungen pro Jahr: 500.000 €, Reduktion um 20% → 500.000 € × 20% = 100.000 € Einsparungen.

- Werbeagentur: Verbesserung der Projektabwicklung

Ansatz: Eine Werbeagentur implementierte Six Sigma, um ihre internen Abläufe in der Projektabwicklung zu verbessern, sodass Projekte schneller und effizienter abgeschlossen werden können. Mehrwert: 25% schnellere Abwicklung von Projekten. Verbesserungsvolumen: 60.000 € durch Erhöhung der Anzahl abgeschlossener Projekte. Berechnung: Durchschnittlicher Projektwert: 10.000 €, 6 zusätzliche Projekte pro Jahr durch schnellere Abwicklung → 6 × 10.000 € = 60.000 € Mehrwert.

- Schreinerei: Reduktion von Materialverschnitt

Ansatz: Mit Six Sigma wurde der Materialverschnitt in der Produktion von Holzarbeiten analysiert und reduziert. Mehrwert: 10% weniger Materialverschnitt. Verbesserungsvolumen: 25.000 € durch Einsparungen beim Materialeinsatz. Berechnung: Materialkosten pro Jahr: 250.000 €, Reduktion um 10% → 250.000 € × 10% = 25.000 € Einsparungen.

Die oben genannten Projekte zeigen, wie Six Sigma für KMUs signifikante Verbesserungen in verschiedenen Bereichen bewirken kann. Die Berechnung des Verbesserungsvolumens basiert auf einer Analyse der bestehenden Kosten (z.B. für Material, Zeit, Lagerhaltung) und den durch Prozessoptimierungen erzielten Einsparungen oder Ertragssteigerungen. KMUs profitieren in der Regel von kleineren, fokussierten Projekten, die rasch greifbare und messbare Ergebnisse liefern. Diese beispielhaften Anwendungsmöglichkeiten und Projekte zeigen die vielfältigen Einsatzmöglichkeiten von Six Sigma in unterschiedlichen Branchen und die positiven finanziellen Auswirkungen durch Prozessoptimierungen.

Werden auch Sie zum Six-Sigma-Experten

Die Akademie der Ruhr-Universität bietet Ihnen verschiedene Grundlagen- und Aufbauqualifizierungen rund um Six Sigma und LEAN Six Sigma. Im Six Sigma-Zertifizierungsmodell spricht man dabei von sogn. „Belts“ (Gürtel). Diese Terminologie ist aus den Kampfkünsten entlehnt, wo Gürtel den Grad der Expertise und des Trainings eines Schülers anzeigen. Das abgestufte Ausbildungsmodell weist den Teilnehmer:innen je nach ihrem Wissens- und Erfahrungsstand unterschiedliche Rollen und Verantwortlichkeiten zu:

- White Belt:

- Erwerben Sie Grundkenntnisse in Six Sigma.

- White Belts unterstützen Verbesserungsprojekte, haben aber keine tiefere Rolle in der Projektleitung.

- Die pasende Weiterbildung (E-Learning):

https://akademie.rub.de/produkt/sixsigmawhitebelt/

- Yellow Belt:

- Verfügt über ein grundlegendes Verständnis von Six Sigma-Tools und -Techniken.

- Arbeitet in Projekten mit und unterstützt das Team, führt jedoch keine Projekte eigenständig durch.

- Die pasende Weiterbildung (E-Learning):

https://akademie.rub.de/produkt/sixsigmayellowbelt/

- Green Belt:

- Hat fundierte Kenntnisse der Six Sigma-Methoden und -Werkzeuge.

- Leitet kleinere bis mittlere Projekte oder arbeitet in größeren Projekten unter der Leitung eines Black Belts.

- Die pasende Weiterbildung (Hybrid-Kurs oder E-Learning):

https://akademie.rub.de/produkt/six-sigma-green-belt-hybrid/

https://akademie.rub.de/produkt/sixsigmagreenbelt/

- Lean Green Belt:

- Hat fundierte Kenntnisse der Six Sigma-Methoden und -Werkzeuge.

- Kennt sich mit Lean Management-Werkzeugen wie 5S, Kaizen und Value Stream Mapping aus.,

- Die pasende Weiterbildung (Hybrid-Kurs):

https://akademie.rub.de/produkt/lean-six-sigma-green-belt-hybrid/

- Black Belt:

- Expertenniveau in Six Sigma.

- Leitet und managt komplexe Six Sigma-Projekte.

- Schulung und Mentoring von Green Belts und anderen Teammitgliedern.

- Verantwortlich für die statistische Analyse und die Implementierung von Verbesserungsprozessen.

Sprechen Sie uns bei weiterführenden Fragen zu Six-Sigma und unseren Zertifizierungsangeboten gerne an: Holger Nord, Akademie-Programmmanager, engineering@akademie.ruhr-uni-bochum.de

Effizienter lernen mit dem Hybridmodell: Der Six-Sigma Green Belt-Zertifikatskurs

Effizienter lernen mit dem Hybridmodell: Der Six-Sigma Green Belt-Zertifikatskurs

Sie möchten flexibel online lernen und das Wissen praxisnah vertiefen? Dann ist unser hybrider Six Sigma Green Belt-Zertifikatskurs genau das Richtige für Sie! Die ausgezeichnete Kombination aus E-Learning und Praxisworkshop (2 + 2 Tage in Bochum) vereint das Beste aus beiden Welten – und das laut wissenschaftlichen Studien bis zu 20 % effizienter als reines Online- oder Präsenzlernen. Nutzen Sie die Vorteile des digitalen Selbststudiums und festigen Sie Ihr Know-how im persönlichen Austausch mit Expert:innen und Teilnehmenden.

👉 Mehr erfahren und Kursablauf ansehen