Lean Production richtig umgesetzt: Wettbewerbsvorteile statt kurzfristiger Effekte

Lean Production gehört zu den am häufigsten gesuchten Begriffen im Umfeld von Produktion, Industrie und Mittelstand. Gleichzeitig ist kaum ein Managementkonzept so stark mit Missverständnissen belegt. In diesem Beitrag erklären wir Lean Production einfach, strukturiert und evidenzbasiert – orientiert an den Fragen, die Google-Leser am häufigsten stellen.

Der Fokus liegt bewusst auf klarer Sprache, praxisnahen Beispielen und wissenschaftlich fundierten Grundlagen, ohne unnötigen Fachjargon.

Was Sie in diesem Blogbeitrag zu Lean Production erfahren:

- Was versteht man unter Lean Production?

- Was ist Lean – einfach erklärt?

- Was sind die 5 Lean-Prinzipien?

- Was sind die 5 Phasen von Lean?

- Was sind die 3 Ps von Lean?

- Ist die 5S-Methode Lean?

- Was sind die Säulen von Lean?

- Lean Production in den wichtigsten Branchen: Vorteile, Herausforderungen und die entscheidende Rolle von Kompetenzen

- Branchenübergreifende Erkenntnisse zu Lean Production Projekten

- Kompetenzaufbau für Lean Production besonders sinnvoll sind

Was versteht man unter Lean Production?

Lean Production bedeutet „schlanke Produktion“. Gemeint ist ein Produktions- und Managementsystem, das darauf abzielt,

- Wert für den Kunden zu schaffen

- Verschwendung konsequent zu vermeiden

- Prozesse stabil, transparent und beherrschbar zu machen

Der zentrale Gedanke:

Alles, was Ressourcen verbraucht, aber keinen Nutzen für den Kunden stiftet, sollte reduziert oder eliminiert werden.

Lean Production wurde maßgeblich durch das Toyota Production System geprägt und später wissenschaftlich beschrieben und weiterentwickelt (Womack, Jones, Roos). Studien zeigen, dass Unternehmen mit konsequent umgesetztem Lean-System bessere Ergebnisse bei Produktivität, Qualität und Lieferzuverlässigkeit erzielen.

Wichtig: Lean Production ist kein Sparprogramm und keine Sammlung einzelner Methoden, sondern ein ganzheitliches System aus Prozessen, Führung und kontinuierlicher Verbesserung.

Was ist Lean – einfach erklärt?

Lean einfach erklärt bedeutet:

Lean heißt, die Arbeit so zu organisieren, dass sie für Menschen einfacher wird und für Kunden schneller, zuverlässiger und besser.

In der Praxis heißt das:

- weniger unnötige Wege,

- weniger Suchzeiten,

- weniger Fehler und Nacharbeit,

- klar geregelte Abläufe,

- Probleme werden sichtbar gemacht und gelöst – nicht verdeckt.

Gerade im deutschen Mittelstand zeigt sich: Lean funktioniert dann gut, wenn es im Alltag gelebt wird und nicht als einmaliges Projekt verstanden wird.

Was sind die 5 Lean-Prinzipien?

Die bekannteste Strukturierung von Lean Production sind die 5 Lean-Prinzipien nach Womack und Jones. Sie geben eine klare Denklogik vor:

- Wert definieren

Was ist dem Kunden wirklich wichtig? Qualität, Lieferzeit, Preis, Zuverlässigkeit.

- Wertstrom erkennen

Alle Schritte vom Auftrag bis zur Auslieferung werden sichtbar gemacht. Dabei wird unterschieden zwischen wertschöpfenden und nicht wertschöpfenden Tätigkeiten.

- Fluss schaffen

Arbeitsschritte sollen möglichst ohne Unterbrechungen, Wartezeiten oder Rückstaus ablaufen.

- Pull-Prinzip einführen

Es wird nur das produziert, was tatsächlich gebraucht wird – nicht auf Vorrat, sondern nach Bedarf.

- Streben nach Perfektion

Lean ist nie „fertig“. Prozesse werden kontinuierlich verbessert (Kaizen).

Diese Prinzipien bilden die Grundlage fast aller modernen Lean-Ansätze und werden in zahlreichen Studien als wirksam bestätigt.

Was sind die 5 Phasen von Lean?

Oft wird Lean auch als Einführungs- oder Entwicklungsprozess in fünf Phasen beschrieben. Diese Phasen entsprechen inhaltlich den fünf Prinzipien, sind aber stärker auf die Umsetzung ausgerichtet:

- Ziele und Kundennutzen klären

Warum Lean? Welche Probleme sollen gelöst werden? - Prozesse analysieren (Wertstromanalyse)

Wo entstehen Wartezeiten, Bestände, Fehler? - Stabilisieren und Fluss herstellen

Standards schaffen, Engpässe beseitigen, Abläufe vereinfachen. - Steuerung über Pull-Systeme

Klare Regeln für Planung, Materialfluss und Nachschub. - Verstetigen und verbessern

Lean wird Teil der täglichen Führung und Zusammenarbeit.

Für den Mittelstand ist wichtig: Lean ist kein kurzfristiges Projekt, sondern ein dauerhaftes Betriebssystem.

Was sind die 3 Ps von Lean?

Der Begriff 3P wird im Lean-Kontext unterschiedlich verwendet. Die wichtigste Bedeutung ist:

3P = Production Preparation Process

Der Production Preparation Process ist eine Lean-Methode zur frühen Gestaltung von Produkten und Produktionsprozessen. Ziel ist es, Verschwendung bereits vor Produktionsstart zu vermeiden.

3P wird häufig eingesetzt bei:

- neuen Produkten,

- neuen Produktionslinien,

- Investitionsentscheidungen,

- Layout- und Kapazitätsplanung.

Daneben wird in der Praxis auch das Modell People – Process – Purpose verwendet, um zu verdeutlichen, dass Lean nur funktioniert, wenn Menschen, Prozesse und Ziele zusammenpassen. Dieses Modell ist eher ein Führungs- als ein Methodenansatz.

Ist die 5S-Methode Lean?

Ja. Die 5S-Methode ist ein fester Bestandteil von Lean Production und gilt als wichtige Grundlage.

Die fünf Schritte:

- Sortieren

- Systematisieren

- Sauberkeit

- Standardisieren

- Selbstdisziplin

5S sorgt dafür, dass Arbeitsplätze übersichtlich, sicher und standardisiert sind. Wichtig ist jedoch:

5S ist kein Selbstzweck. Der Nutzen entsteht dann, wenn 5S dabei hilft, Probleme schneller zu erkennen, Fehler zu vermeiden und Prozesse stabil zu halten.

Studien zeigen, dass 5S besonders wirksam ist, wenn es mit Führung, Standards und kontinuierlicher Verbesserung kombiniert wird.

Was sind die Säulen von Lean?

Das klassische Lean-Modell basiert auf dem Toyota Production System, das auf zwei zentralen Säulen steht:

- Just-in-Time

Produktion zur richtigen Zeit, in der richtigen Menge, in der richtigen Qualität. Ziel sind kurze Durchlaufzeiten und geringe Bestände.

- Jidoka (Qualität an der Quelle)

Fehler werden sofort erkannt und der Prozess wird gestoppt, um die Ursache zu beheben. Qualität wird nicht „hineingeprüft“, sondern entsteht im Prozess.

Getragen werden diese Säulen von Fundamenten wie:

- Standardarbeit,

- kontinuierliche Verbesserung (Kaizen),

- respektvoller Umgang mit Mitarbeitenden,

- Führung durch Präsenz und Problemlösung.

Das Lean-„Haus“ (praxisübliche Erweiterung):

Viele Lean-Darstellungen ergänzen die zwei Säulen um Fundamente wie Standardarbeit, Heijunka (Nivellierung), KVP/Kaizen und Respekt für Menschen – also die Elemente, die das System tragfähig und skalierbar machen. Toyota betont dabei explizit den Menschen- und Arbeitsbezug („work easier, less burdensome“).

Fazit: Lean Production verständlich zusammengefasst

Lean Production ist:

- kein kurzfristiger Trend,

- kein reines Kostenprogramm,

- keine Tool-Sammlung.

Lean Production ist ein bewährtes System, das Unternehmen hilft, besser, stabiler und kundenorientierter zu arbeiten. Gerade für den deutschen Mittelstand bietet Lean enormes Potenzial – wenn es einfach erklärt, konsequent umgesetzt und langfristig gelebt wird.

Lean-Production Beispielprojekte in den wichtigsten mittelständischen Branchen

Lean-Production Beispielprojekte in den wichtigsten mittelständischen Branchen

Vorteile, Herausforderungen und die entscheidende Rolle von Kompetenzen

Lean Production hat sich branchenübergreifend als wirksames Produktions- und Managementsystem etabliert. Dennoch zeigen wissenschaftliche Studien sehr deutlich: Der Nutzen von Lean Production Projekten hängt stark vom Branchenkontext und – noch stärker – von den Kompetenzen der Mitarbeitenden ab. Dieses Kapitel diskutiert Lean Production Projekte in den zehn wichtigsten Branchen, fasst typische Vorteile, zentrale Herausforderungen und die Schlüsselrolle von Kompetenzen zusammen und ordnet die Erkenntnisse praxisnah für den deutschen Mittelstand ein.

1. Automobilindustrie und Zulieferer

Vorteile:

Lean Production entfaltet hier klassisch seine Stärken: signifikante Produktivitätssteigerungen, geringere Durchlaufzeiten, reduzierte Bestände sowie stabile Qualität und Termintreue. Studien zeigen, dass insbesondere standardisierte Arbeit, Flussorientierung und systematisches Problemlösen messbare Performancegewinne erzeugen.

Herausforderungen:

Häufig scheitert Lean an einer zu starken Tool-Fixierung oder an Silodenken entlang der Wertschöpfungskette. Lokale Optimierungen ohne End-to-End-Sicht führen zu begrenztem Nutzen.

Rolle der Kompetenzen:

Entscheidend sind Problemlösekompetenz am Shopfloor, Daten- und Kennzahlenverständnis sowie Führungskompetenzen zur Etablierung täglicher Lean-Routinen. Lean wirkt hier nur nachhaltig, wenn Mitarbeitende befähigt sind, Abweichungen selbstständig zu erkennen und zu lösen.

2. Maschinen- und Anlagenbau (klassischer Mittelstand)

Vorteile:

Lean Production Projekte führen zu besserer Termintreue, kürzeren Rüst- und Durchlaufzeiten und höherer Transparenz trotz hoher Variantenvielfalt. Besonders Wertstromanalysen und Standardisierung zeigen Wirkung.

Herausforderungen:

Kleine Losgrößen, Projektfertigung und knappe Ressourcen erschweren die Umsetzung. Lean konkurriert häufig mit dem Tagesgeschäft.

Rolle der Kompetenzen:

Methodenkompetenz allein reicht nicht aus. Erfolgreiche Unternehmen investieren gezielt in Moderations-, Change- und Problemlösekompetenzen sowie in „T-shaped Skills“, die funktionsübergreifendes Denken ermöglichen.

3. Elektronikindustrie

Vorteile:

Lean Production verbessert Linienbalance, Qualität und Reaktionsfähigkeit bei kurzen Produktlebenszyklen. Standards und visuelles Management reduzieren Fehler und Nacharbeit.

Herausforderungen:

Hohe Nachfragevolatilität und häufige Produktänderungen erschweren stabile Prozesse. Ohne klare Standards entsteht schnell eine „Firefighting-Kultur“.

Rolle der Kompetenzen:

Mitarbeitende benötigen ausgeprägte Standardisierungs- und Datenkompetenz sowie ein Grundverständnis für statistische Methoden zur Fehleranalyse.

4. Luft- und Raumfahrt

Vorteile:

Lean Production kann Durchlaufzeiten reduzieren und Transparenz erhöhen – auch bei niedrigen Stückzahlen und hoher Komplexität.

Herausforderungen:

Regulatorische Anforderungen, Dokumentationspflichten und lange Freigabezyklen bremsen Verbesserungen. Lean darf hier nicht im Widerspruch zu Compliance stehen.

Rolle der Kompetenzen:

Gefordert sind Prozess- und Qualitätskompetenzen kombiniert mit regulatorischem Know-how. Mitarbeitende müssen Lean-Methoden sicher innerhalb formaler Strukturen anwenden können.

5. Lebensmittel- und Getränkeindustrie

Vorteile:

Lean Production senkt Ausschuss, reduziert Stillstände und verbessert Ausbringung und Qualität. Besonders Rüstzeitoptimierung und Flussdenken zeigen Wirkung.

Herausforderungen:

Hygienevorschriften, Reinigungszyklen und Schichtbetrieb erschweren Standardisierung. Hohe Fluktuation wirkt zusätzlich hemmend.

Rolle der Kompetenzen:

Standardarbeitskompetenz, systematisches Training und Teamarbeit sind entscheidend. Lean funktioniert hier nur, wenn Qualifizierung systematisch organisiert wird.

6. Pharma und Medizintechnik

Vorteile:

Lean Production verbessert Prozessstabilität, reduziert Wartezeiten in Freigabe- und Bereitstellungsprozessen und erhöht Transparenz – bei gleichbleibender Compliance.

Herausforderungen:

Validierung, Change-Control-Prozesse und regulatorische Anforderungen erschweren schnelle Verbesserungen. Lean wird oft fälschlich als Risiko für Compliance wahrgenommen.

Rolle der Kompetenzen:

Erfolgsentscheidend sind Doppelkompetenzen: Lean-Methodik kombiniert mit regulatorischem Verständnis (z. B. GMP). Problemlösen muss in formalisierte CAPA-Strukturen integriert werden.

7. Chemische Industrie und Prozessindustrie

Vorteile:

Lean Production – häufig in Kombination mit Six Sigma – reduziert Prozessverluste, verbessert Yield und erhöht Anlagenverfügbarkeit.

Herausforderungen:

Sicherheitsanforderungen, kontinuierliche Prozesse und große Losgrößen begrenzen klassische Lean-Werkzeuge wie Pull oder Fließfertigung.

Rolle der Kompetenzen:

Mitarbeitende benötigen ausgeprägte analytische und statistische Kompetenzen sowie tiefes Prozess- und Sicherheitsverständnis, um Lean wirksam anzupassen.

8. Metall- und Stahlindustrie

Vorteile:

Lean Production verbessert Produktionsplanung, reduziert Liegezeiten und stabilisiert Liefertermine trotz großer Anlagen und Kampagnenfertigung.

Herausforderungen:

Technische Restriktionen und historisch gewachsene Produktionskulturen führen häufig zu Widerständen gegenüber Veränderungen.

Rolle der Kompetenzen:

Engpassdenken, analytische Planungsfähigkeiten und enge Zusammenarbeit zwischen Produktion und Instandhaltung sind erfolgskritisch.

9. Logistik und Warehousing

Vorteile:

Lean Production steigert Kommissionierleistung, senkt Fehlerquoten und verbessert Flächen- und Bestandsnutzung. 5S und visuelles Management zeigen schnelle Effekte.

Herausforderungen:

Hohe Prozessvarianz, Saisonalität und Personalknappheit erschweren nachhaltige Standardisierung.

Rolle der Kompetenzen:

Prozessverständnis, Trainingskompetenz und Führung auf Teamebene sind entscheidend. Lean lebt hier von klarer Kommunikation und täglicher Steuerung.

10. Gesundheitswesen (Lean Healthcare)

Vorteile:

Lean Production reduziert Wartezeiten, Prozessfehler und Belastung für Mitarbeitende und verbessert die Patientenorientierung.

Herausforderungen:

Hohe Arbeitsbelastung, komplexe Rollenstrukturen und Skepsis gegenüber „Industriekonzepten“ begrenzen die Akzeptanz.

Rolle der Kompetenzen:

Interprofessionelle Zusammenarbeit, Moderations- und Problemlösekompetenzen sowie Führung mit Fokus auf psychologische Sicherheit sind zentrale Erfolgsfaktoren.

Branchenübergreifende Erkenntnisse zu Lean Production Projekten

Über alle zehn Branchen hinweg zeigen Studien ein konsistentes Bild:

- Vorteile: Lean Production steigert Produktivität, Qualität, Lieferfähigkeit und Transparenz – wenn es als ganzheitliches System umgesetzt wird.

- Herausforderungen: Fehlendes Management-Commitment, zu geringe Ressourcen und unzureichende Kompetenzen sind die häufigsten Ursachen für das Scheitern von Lean-Initiativen.

- Kompetenzen als Schlüssel: Der nachhaltige Erfolg von Lean Production Projekten hängt weniger von Tools als von den Fähigkeiten der Mitarbeitenden ab – insbesondere Problemlösen, Standardisierung, Teamarbeit, Datenkompetenz und Lean-orientierte Führung.

Fazit für Lean Production im Mittelstand

Lean Production ist kein branchenspezifisches Spezialkonzept, sondern ein anpassungsfähiges System, dessen Wirkung maßgeblich von den Kompetenzen der Menschen im Unternehmen abhängt. Unternehmen, die Lean Production Projekte erfolgreich umsetzen wollen, müssen daher methodische Exzellenz mit systematischer Kompetenzentwicklung verbinden. Genau hier liegt der größte, oft unterschätzte Hebel für nachhaltigen Lean-Erfolg.

Kompetenzaufbau für Lean Production besonders sinnvoll sind

Ein Lean Production Projekt gelingt nicht allein durch Methodenwissen oder die Einführung einzelner Werkzeuge – sondern vor allem durch kompetente Menschen, die Lean denken, handeln und weiterentwickeln können. Studien zeigen, dass gerade Problemlösekompetenz, Standardisierungsverständnis, Teamarbeit und Führungskompetenz am Shopfloor zu den entscheidenden Erfolgsfaktoren zählen. Wenn diese Kompetenzen fehlen, besteht die Gefahr, dass Lean-Projekte verpuffen, in Tool-Aktionen stecken bleiben oder nicht nachhaltig im Unternehmen verankert werden.

Zudem ist Lean Production heute kein rein technisches Thema mehr: In vielen Branchen muss es mit Lean-Culture-Aufbau, Change-Management-Fähigkeiten und praxisorientierter Methodenkompetenz verbunden werden, um Effizienzgewinne, höhere Qualität und kürzere Durchlaufzeiten zu realisieren.

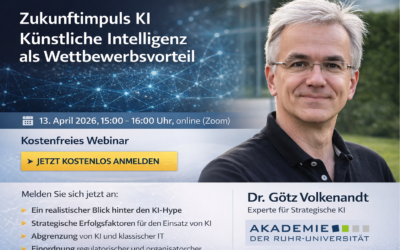

Die Angebote der Akademie der Ruhr-Universität sind in diesem Kontext besonders sinnvoll, weil sie genau diese Kompetenzentwicklung adressieren:

- Ein Zertifikat mit hoher Reputation von der Akademie der Ruhr-Universität Bochum:

Als große Volluniversität mit guten Platzierungen in internationalen Rankings bringt die RUB zusätzlich Reputationskapital mit, das sich auf Absolvent:innen und deren Karrierechancen überträgt. - Kundenzentrierte sowie qualitativ hochwertige Weiterbildungsstandards bei der Akademie der Ruhr-Universität und mehrfach ausgezeichneten Akademie der Ruhr-Universität gemeinnützigen GmbH

- Praxisorientierte, modulare Weiterbildung: Die Zertifikatskurse decken ein breites Spektrum ab – von grundlegenden Lean-Methoden wie 5S, PDCA und Wertstromanalyse bis hin zu spezialisierten Rollen wie Lean Expert oder Lean Manager. Die Module sind so aufgebaut, dass die Teilnehmenden nicht nur theoretisches Wissen erhalten, sondern Lean-Methoden direkt auf konkrete Herausforderungen in ihrem Unternehmen übertragen lernen.

==> Abhängig beispielsweise von den Vorkenntnissen: - Kombination von Theorie und Anwendungsbeispielen: Lean Production lebt von konkreten Verbesserungsprojekten. Die Kurse vermitteln daher nicht nur Konzepte, sondern auch praxisnahe Fallbeispiele und Übungen, die helfen, Kompetenzen im konkreten beruflichen Kontext zu entwickeln.

==> Lean Management Weiterbildung der Akademie der Ruhr-Universität - Karriereorientierte Zertifizierung: Die Zertifikatsstruktur (z. B. Lean Expert, Lean Master oder Lean Manager) bietet eine klare Qualifikationsspirale – von solider Lean-Grundlage bis zur professionellen Leitung von Lean-Programmen. Dies fördert sowohl die persönliche Entwicklung als auch die Kapazität des Unternehmens, Lean nachhaltig zu verankern und weiterzuentwickeln.

==> Lean Management Weiterbildung der Akademie der Ruhr-Universität - Breite Branchenanwendung: Die Kurse richten sich an Fach- und Führungskräfte aus Produktion, Verwaltung und Entwicklung – also an genau diejenigen Personen, die in Lean-Projekten als Treiber, Moderator:innen und Coachs auftreten müssen. Ziel ist, Lean nicht nur einzuführen, sondern zur gelebten Kultur zu machen.

- Praxisnähe trifft wissenschaftliche Fundierung: Als Einrichtung der Ruhr-Universität verzahnt die Akademie wissenschaftliches Know-how mit anwendungsorientierter Weiterbildung – was insbesondere für komplexe Lean-Themen wie Wertstromoptimierung, Shopfloor-Management oder kontinuierliche Verbesserung (Kaizen) wichtig ist.

==> Lean Management Weiterbildung der Akademie der Ruhr-Universität

Kurz gesagt: Lean Production wird dann zum Wettbewerbsvorteil, wenn die Menschen im Unternehmen die Prinzipien, Methoden und Denkweisen nicht nur kennen, sondern effektiv anwenden können – und genau dabei unterstützen die Lean Management Weiterbildungen der Akademie der Ruhr-Universität. Sie verbinden fundiertes, praxisrelevantes Know-how mit einem klaren Fokus auf Kompetenzaufbau und unmittelbare Umsetzbarkeit im beruflichen Alltag.

Grundlegende Lean- und Referenzliteratur

- Womack, J. P.; Jones, D. T.; Roos, D. (1990): The Machine That Changed the World. MIT Press.

- Womack, J. P.; Jones, D. T. (1996): Lean Thinking: Banish Waste and Create Wealth in Your Corporation. Simon & Schuster.

- Ohno, T. (1988): Toyota Production System: Beyond Large-Scale Production. Productivity Press.

- Liker, J. K. (2004): The Toyota Way. McGraw-Hill.

Branchenübergreifende empirische Studien

- Shah, R.; Ward, P. T. (2003): Lean manufacturing: context, practice bundles, and performance. Journal of Operations Management, 21(2), 129–149.

- Netland, T. H. (2016): Critical success factors for implementing lean production: the effect of contingencies. International Journal of Production Research, 54(8), 2433–2448.

- Netland, T. H.; Aspelund, A. (2014): Multi-plant improvement programmes: A literature review and research agenda. International Journal of Operations & Production Management, 34(3), 390–418.

Kleine und mittlere Unternehmen (KMU / Mittelstand)

- Achanga, P.; Shehab, E.; Roy, R.; Nelder, G. (2006): Critical success factors for lean implementation within SMEs. Journal of Manufacturing Technology Management, 17(4), 460–471.

- Sieckmann, F.; Ngoc, H. N.; Helm, R.; Kohl, H. (2018): Implementation of lean production systems in small and medium-sized enterprises: a systematic review. Procedia CIRP, 72, 1036–1041.

- Elkhairi, A.; Fedouaki, F.; Ramdani, M. (2019): Barriers and critical success factors for implementing lean manufacturing in SMEs. Procedia Manufacturing, 32, 708–715.

Automobilindustrie

- Krafcik, J. F. (1988): Triumph of the lean production system. MIT Sloan Management Review, 30(1), 41–52.

- Holweg, M. (2007): The genealogy of lean production. Journal of Operations Management, 25(2), 420–437.

Maschinen- und Anlagenbau

- Bhamu, J.; Singh Sangwan, K. (2014): Lean manufacturing: literature review and research issues. International Journal of Operations & Production Management, 34(7), 876–940.

- Panizzolo, R.; Garengo, P.; Sharma, M. K.; Gore, A. (2012): Lean manufacturing in developing countries. Journal of Manufacturing Technology Management, 23(2), 239–249.

Elektronikindustrie

- Jayanth, B. V.; Kumar, V. (2020): Lean manufacturing implementation in electronics industry: a case study. Materials Today: Proceedings, 28, 1721–1724.

Luft- und Raumfahrt

- Crute, V.; Ward, Y.; Brown, S.; Graves, A. (2003): Implementing lean in aerospace—challenging the assumptions and understanding the challenges. Technovation, 23(12), 917–928.

- Amrani, A.; Ducq, Y.; Vallespir, B. (2020): Lean practices implementation in aerospace industry. Production Planning & Control, 31(2–3), 159–172.

Lebensmittel- und Getränkeindustrie

- Dora, M.; Kumar, M.; Van Goubergen, D.; Molnar, A.; Gellynck, X. (2014): Operational performance and critical success factors of lean manufacturing in European food processing SMEs. Trends in Food Science & Technology, 31(2), 156–164.

- Costa, L. B. M.; Godinho Filho, M. (2016): Lean manufacturing in food processing industry. Journal of Manufacturing Technology Management, 27(1), 79–98.

Pharma- und Medizintechnik

- Nenni, M. E.; Giustiniano, L.; Pirolo, L. (2014): Lean management approach in pharmaceutical industry: a case study. International Journal of Production Research, 52(12), 3569–3586.

- Albliwi, S.; Antony, J.; Lim, S. A. H.; van der Wiele, T. (2014): Critical failure factors of Lean Six Sigma. International Journal of Quality & Reliability Management, 31(9), 1012–1030.

Chemische Industrie / Prozessindustrie

- Alarcón, F. J.; Ruiz, J.; Espartero, J. (2023): Lean Six Sigma implementation in the chemical manufacturing sector: a bibliometric analysis. Applied Sciences, 13(3), 1457.

- Antony, J.; Sony, M. (2019): Lean Six Sigma for higher efficiency in process industries. International Journal of Productivity and Performance Management, 68(4), 726–742.

Metall- und Stahlindustrie

- Abdulmalek, F. A.; Rajgopal, J. (2007): Analyzing the benefits of lean manufacturing and value stream mapping. International Journal of Production Economics, 107(1), 223–236.

Logistik und Warehousing

- de Visser, J. (2014): Lean in the warehouse: a case study. Erasmus University Rotterdam.

- Julião, B. J. B.; Gaspar, P. D.; Lima, T. M. (2025): Lean-driven framework for warehouse operations. Systems, 13(1).

Gesundheitswesen (Lean Healthcare)

- Holden, R. J. (2011): Lean thinking in healthcare: a review of theory and evidence. Quality & Safety in Health Care, 20(6), 477–482.

- D’Andreamatteo, A.; Ianni, L.; Lega, F.; Sargiacomo, M. (2015): Lean in healthcare: a comprehensive review. Health Policy, 119(9), 1197–1209.

- AHRQ (2014): Improving Care Delivery Through Lean: Implementation Case Studies. Agency for Healthcare Research and Quality.